ПРЕДЛАГАЕМ

Технологию и ультразвуковое оборудование для применения в капиллярной дефектоскопии: ультразвуковые ванны, ультразвуковые генераторы, портативные и стационарные кавитометры. - Консультации и техническую поддержку.

Ультразвук применяется на основных стадиях капиллярной дефектоскопии:

- при подготовке изделий к контролю;

- при пропитке дефектов индикаторной жидкостью (пенетрантом);

- при удалении избытка пенетранта, окончательной очистке.

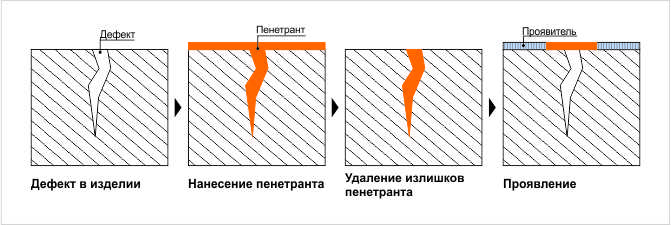

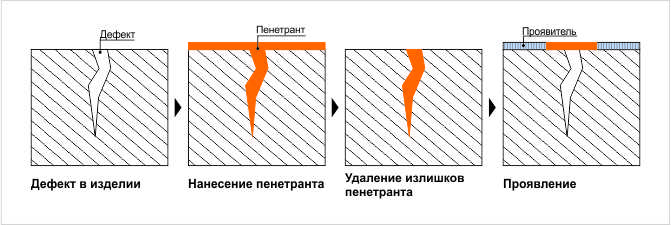

Основные операции капиллярной дефектоскопии

Дефекты изделия после подготовки его к контролю заполняют пенетрантом.

Затем излишки пенетранта удаляются с поверхности изделия при сохранении его в полостях дефектов. После этого на контролируемую поверхность наносится проявитель.

Пенетрант впитывается проявителем за счет сорбции и диффузии, в результате на его поверхности образуется след дефекта, ярко окрашенный или люминесцирующий в ультрафиолетовом свете. При использовании самопроявляющихся пенетрантов проявитель не наносится.

Ширина следа дефекта намного превышает его соответствующий размер. За счет этого оказывается возможным выявлять весьма мелкие дефекты (с раскрытием до 0,5 мкм и менее) в изделиях любых размеров и форм из металлов, пластмасс, стекла, керамики, композиционных и других материалов.

Ультразвук в капиллярной дефектоскопии

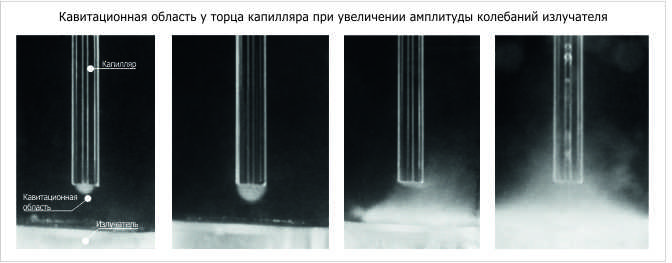

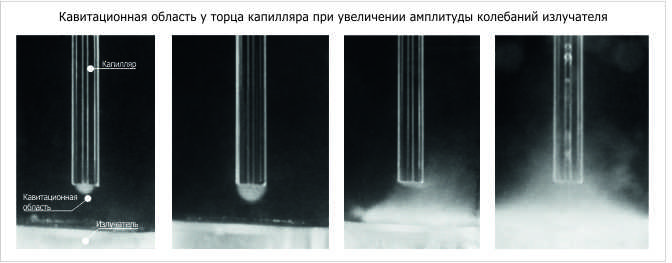

Ключевым фактором предлагаемой технологии является ультразвуковой капиллярный эффект – явление увеличения глубины и скорости проникновения (или высоты подъема) жидкости в капиллярных каналах под действием ультразвука. Ультразвуковой капиллярный эффект имеет кавитационную природу. Поток жидкости, направленный в капилляр, возникает вследствие асимметричного захлопывания кавитационных полостей пузырьков у входа в канал капилляра. Образующиеся при этом микроструи жидкости, попадая в капилляр, вызывают результирующий эффект увеличения скорости или высоты капиллярного подъема (или глубины проникновения) жидкости.

Преимущества использования ультразвука

Применением ультразвука обеспечивается повышение чувствительности контроля, возможность замены токсичных легковоспламеняющихся жидкостей безвредными пожаробезопасными составами.

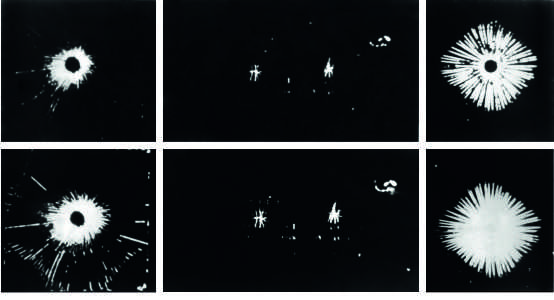

Примеры эффективности применения ультразвука

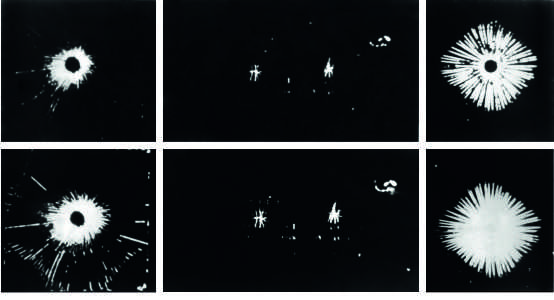

В верхнем ряду представлены результаты визуализации дефектов обычным способом, в нижнем –

с применением ультразвука.

Предлагаем:

–технологию и оборудование

– ультразвуковые ванны, ультразвуковые генераторы, стационарные и портативные кавитометры;

– технологию точной очистки сложных поверхностей и отверстий;

– консультации и техническую поддержку.

О технологии

Ультразвуковая очистка – способ предварительной очистки поверхностей и полостей несплошных объектов контроля преимущественно водой или водными растворами химических соединений в ультразвуковом поле. Основным фактором интенсификации ультразвуковой очистки является кавитация.

При захлопывании кавитационных пузырьков образуются микроструи жидкости (скорость которых достигает сотен метров в секунду) и ударные волны. Под действием ударных волн и высокоскоростных микроструй происходит интенсивное разрушение пленки загрязнений (твердой или жидкой) и отделение ее от поверхности. Кавитация же обеспечивает эмульгирование и диспергирование отделившихся частиц загрязнений в моющей жидкости.

Ультразвуковая очистка обеспечивает возможность глубокого удаления загрязнений из полостей отверстий или из капиллярных дефектов (капиллярная дефектоскопия). Загрязнения из полостей в данном случае вытесняются мощными микростуйками моющей жидкости. Эффективность ультразвуковой очистки определяется параметрами ультразвукового поля и свойствами очищающей жидкости.

Преимущества использования ультразвука

Применение ультразвука позволяет значительно ускорить процесс очистки, повысить ее качество; заменить токсичные жидкости безвредными пожаробезопасными составами.

Общие рекомендации по применению ультразвуковой очистки

– Интенсивность ультразвука в технологии очистки рекомендуется поддерживать в 3-5 раз выше порога кавитации.

– Расстояние от излучающей поверхности до обрабатываемой амплитуда колебаний излучателя должны быть выбраны из условия наличия развитой кавитационной области на всей контролируемой поверхности. Оптимальный режим обработки может быть выбран с использованием кавитометра.

– Время экспонирования в звуковом поле обычно составляет обычно 3…10 мин и увеличивается с ростом зазора между деталью и излучателем.

– Для контроля режима работы излучателей ультразвука рекомендуется использовать кавитометр.

– При выборе очищающей жидкости необходимо учитывать влияние ее свойств, таких как вязкость, плотность, газосодержание, давление насыщенного пара, поверхностное натяжение на активность кавитации и формирование кавитационной области

Предлагаем:

– технологию и ультразвуковое оборудование для применения в ультразвуковой пропитке пористо-капиллярных материалов: стационарный и портативный кавитометры, ультразвуковой диспергатор, ультразвуковая ванна.

– консультации и техническую поддержку.

О технологии

Ультразвуковая пропитка как технологический процесс широко используется в промышленности для придания специальных свойств изделиям из капиллярно-пористых материалов: металлокерамики, тканей, графита, древесины и пр.

Высокая эффективность ультразвуковой пропитки обусловлена глубоким и относительно быстрым проникновением пропитывающих веществ в поры и капилляры изделия. Интенсификация пропитки реализуется в основном за счет ультразвукового капиллярного эффекта, кавитации и вибраций стенок капилляров.

Важным фактором ускорения пропитки в ультразвуковом поле является изменение свойств пропитывающей жидкости (уменьшение вязкости, размеров частиц и молекул высокомолекулярных соединений), изменение взаимодействия жидкости с поверхностью (уменьшение поверхностного натяжения).

Сущность метода

Обрабатываемое изделие помещается в раствор для пропитки. Затем в жидкости возбуждают ультразвуковые колебания частотой 20…50 кГц. Изделие выдерживают в пропитывающей жидкости под действием ультразвука в течение заданного промежутка времени. Время обработки выбирается экспериментальным путем, режим работы излучателей контролируется кавитометром.

Преимущества использования ультразвука

Применение ультразвука приводит к интенсификации технологических процессов (в несколько раз сокращается время пропитки), позволяет заменить двухразовый цикл пропитки на одноразовый с исключением процесса промежуточной сушки; способствует улучшению свойств готовых изделий и материалов.